【AWS】Amazonの産業向けソリューション Amazon Monitron(モニトロン)レポート

最終更新日: 2023/12/07 11:47am

こんにちは。小高です。

先日、弊社を担当するAmazon ウェブサービシズ(AWS)の人から「Amazon Monitron(以下、モニトロン)というサービスがあるから是非テストしてみて」と言われました。

AWSにはかなり前からAmazon IoTというサービスがありますし、現時点(2023/12)では細分化されて豊富なサービス群を形成しています。そのような状況下で「なぜモニトロンなのかな」と思ったのですが、インターネットで調べてみるとこれまでのAWSのサービスにない特色がありそうです。

以下では、モニトロンの概要、機材、そして注意点、ユースケースについてレポートします。

弊社には製造業のクライアント様がいらっしゃいますから、このようなソリューションがお役にたつのではないかと期待するところです。

Amazon モニトロンとは?

AWSの公式ページ「AWS、5 つの産業向け機械学習サービスを発表」によると、モニトロンは2020/12/3に発表されていますから、ちょうど3年前に発表されたサービスです。

上の公式ページには(そのタイトル通り)5つのソリューションが挙げられていますが、その中でもモニトロンは意欲的なサービスに位置付けられていると感じました。

モニトロンの基本コンセプトは、

Amazonが提供するセンサーとモバイルアプリをつかって、考えうる限り最も簡単に産業機械の不調を発見し、産業機械のダウンタイムを撲滅する。

と言えます。

AWSはクラウドサービスですから、センサーのようなデバイスを提供するのも異例のことですね。モバイルアプリが提供されるのも珍しいと思います。

参考文献

まず、参考にした文献を紹介します。

[1] Amazon Monitronユーザーズガイド AWS公式ホームページ

[2] Amazon Monitron の国内販売がスタート!開封からデータ取得まで試してみた クラスメソッド(株)

[3] Amazon Monitron(予知保全と機械学習で計画外の機器のダウンタイムを削減) AWS公式ホームページ

[1]、[3]はAWSの公式ホームページです。

[2]のクラスメソッド(株)さんは、Web黎明期から先進的な取り組みで定評のある会社様で弊社とも取引がございます。

[2]、[3]についてはAWSの弊社担当の方から紹介いただいた文献です。

モニトロンのセットアップについては、上の[2]に非常に詳しく記載されていますので、以下では割愛させていただきます。

モニトロンを使用する上での注意点

モニトロンを使用開始する上での注意点は以下の2点となります。

(1) 日本リージョンでは(現時点:2023/12/5)では利用することができません。

(2) AWS以外のベンダーが再販するアカウントでは利用できない可能性があります。

(1)についてですが、バージニア北部(AWSで最も古いリージョンの1つ)やシドニーなどのリージョンでは利用可能です。クラウドサービスですので、あまりリージョンにこだわる必要はないかと思います。

産業機械の監視サービスという性格上、センサーから取得されたデータは間欠的にクラウドに送信されますので、リージョンの違いによるレイテンシーもさほど気にする必要はないと思います。

以下に掲載する弊社における試験ではバージニア北部リージョンを利用しました。

(2)については、モニトロンの仕組みとして「Amazon Organizations」と「IAM Identity Manager」というAWSのサービスを利用することに起因しています。

再販されたアカウントの場合、Amazon Organization(ディレクトリサービス的なもの)を再販したベンダーが保有している可能性があり、その場合にはモニトロンを利用することができません。以下の実験は直接AWSに開設したアカウントで行いました。

試験機材

文献[2]を参考にして、以下の機材をAmazonで購入しました。

(1) モニトロンセンサー

キャラメルのようなセンサーが5つ入ったセットです。これらのセンサーには蓋やon/offスイッチ、インジケータなどがいっさいありません。

電池交換はどうするの?と思いましたが、平均約5年間の寿命をもつバッテリーを使い切るまで使う、という仕様のようです。(設定後、管理コンソールやモバイルアプリから電池残量を確認できます)

このセンサーは、BLE(Bluetooth Low Energy)を使ってモニトロンゲートウェイ(後述)にデータを送信します。

また、センサーの設定にはNFCを利用します。設定にはAWSの提供するモバイルアプリを利用するため。モバイルデバイスはNFCに対応したものが必要です。

試験ではiPhone12とPixel6を使いました。

モニトロンセンサーは振動と温度の計測に特化しています。

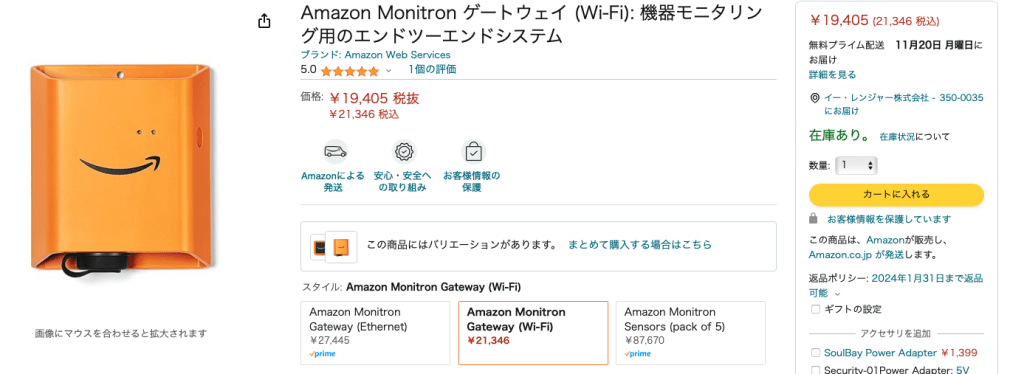

(2) モニトロンゲートウェイ

モニトロンゲートウェイは、複数のセンサーで計測された振動・温度データをAWSクラウドにアップロードする「出口」として機能します。

センサーとの間で利用するBLEは短距離通信ですので、数十m間隔で1台のゲートウェイを配置するとイメージするのがよいと思います。

LANとの接続方式として、Wi-Fiタイプと有線LANタイプの2種類が販売されています。

いろいろな用途を想定した場合には、Wi-Fiタイプの方が便利だと思います。(後述「LANがないときはどうするの」)

(3) 電源ケーブル

面白いことに、上のゲートウェイには電源ケーブルが付属されていませんので、追加で購入する必要があります。

3点で合計110,314円(税込)でした。

下は、開梱したときの写真です。ワランティー(写真右)が付属していましたが、日本語はありませんでした。

試験の前に

機材が手に入ったので早速テスト、と行きたいところですが、その前に「モニトロンの仕掛け」について、もう少し詳しく説明したいと思います。

退屈な話になってしまいますがご了承くださいませ。(私はこれを押さえていなかったために、当初かなり混乱してしまいました)

上で「モニトロンセンサーは振動、温度の計測に特化している」と書きました。そして、モニトロンの役割が「機械の異常の予兆を検知すること」であることを思い出しておきます。

まず、「振動」について考えてみましょう。

機械について全くの素人でも、機械がガタガタ言い出したら「壊れるかもしれない」と思うはずです。

ですから、「振動を測ることによって機械の調子をみる」ことは自然なことと思われます。

同様に、「機械が熱くなったらやばい」とも思いますので、温度を計測することも理にかなっていそうです。

つまり、振動に基づいて機械の故障を予想するには、その機械が

・どのくらい振動しているのか?

・その振動に変化があるのか?

を計測するの合理的である、ということになります。

この「振動」に関して、文献[1]や[3]にvibration ISO、もしくはISO20816という「国際規格」が出てきます。

そして、モニトロンはこのISO20816と機械学習(Machine Learning, ML)に基づいて「振動の異常」を察知・警告すると説明されています。

さて、肝心のISO20816です。

ISOのサイトで20816で検索してみると、発行済み(published)の規格として7つの規格があることがわかります。1つの規格が細分化されることはよくあることで、ISO20816の場合、機械の種別(サイズ、設置場所、機構)によって7つに分かれています。

外部リンク:ISO20816

ここで対応する日本の規格(JIS)を探しみたところ、これに対応するJISを見つけることができませんでした。(機械工学系の方ならご存知のように思います)

苦し紛れにChatGPTに尋ねると以下の答えが返ってきました。

===============================================

(ChatGPTによるISO20816の説明)

ISO 20816は、回転機械の振動測定と評価に関する国際標準です。具体的には、機械の振動特性を評価し、それに基づいてメンテナンスや診断を行うための手法や基準について取り決められています。この標準は、様々な種類の回転機械に対して適用されます。これには、発電機、ポンプ、圧縮機、モーター、および他の回転機械が含まれます。

ISO 20816は、機械の振動測定に使用されるセンサーや計測方法、評価基準、および測定データの解釈に関する一般的なガイドラインを提供します。これにより、機械の健康状態や性能の異常を早期に検知し、メンテナンスを適切に計画することが可能となります。

ISO 20816はいくつかの部分に分かれており、それぞれが異なる側面に焦点を当てています。例えば、ISO 20816-1は、回転機械の一般的な振動条件に関するガイドラインを提供しています。他の部分では、特定の種類の機械や用途に焦点を当てた詳細なガイドラインが提供されています。

(以下 省略)

===============================================

読む限り、モニトロンの機能そのものが国際規格として制定されているようです。

つまり、モニトロンは

(1) 機械の種別(「クラス」といいます)によって規定されているISO20816のガイドラインに基づいて振動の異常を検出する。

(2) 上(1)でカバーできない「機械(個体)の性質」を加味するために、振動データ(時系列データ)を機械学習することによって異常を検出する。

という戦略で、機械の不調を予測するものとわかります。

この機械の「クラス」ですが、モニトロンでは、先のISOサイトやChatGPTの説明とは(少し)異なり、以下の4種類が定義されています。そして、計測開始前にセンサーに設定する必要があります。

クラスI : エンジンおよび機械の個々の部品。特殊な運転条件のないマシンに取り付けられたもの(例:最大15kWの電気モーター)

クラスII :特別な基礎を持たない中型機械(典型的には、15kWから75kWの出力の電気モーター)、特別な基礎の上に堅固に取り付けられた最大300kWのエンジンまたは機械。

クラスIII:堅固で重く、振動方向で相対的に堅い基礎の上に取り付けられた、回転質量をもつ大型の原動機やその他の大型機械。

クラスIV:堅固で重いが、振動測定の方向では相対的に柔かい基礎の上に取り付けられた、回転質量を持つ大型の原動機やその他の大型機械(例:出力が10MWを超えるタービン発電機セットやガスタービン)。

クラスIIのモーターは結構大きいですから、手元で実験する限りではクラスIで十分と思います。

また、文献に「ベースライン」という言葉が出てきます。

たとえば、[1]には、以下のように書かれています。

===============================================

状況、運用シナリオ、ユースケース、資産のデューティサイクルなどのさまざまなパラメータによって、このベースラインを確立するまでに 14 日から 21 日かかります。この最初の学習およびトレーニング段階では、資産は正常であると想定されます。

最初の学習およびトレーニング期間中に受信するアラームは、ISO モデル (学習期間を必要としない) からのものだけです。トレーニング期間中の ISO アラームは、他のアラームと同様に扱う必要があります。つまり、アラームを確認して、必要なマシンの確認を行ってから、適切なアクションを実行したコードでアラームを閉じます。その後、Amazon Monitronはベースラインの微調整を続け、センサーが収集するデータが増えるにつれて、「正常」の状況がよくわかるようになります。

===============================================

上の文章には明示的に書かれていませんが、ベースラインとは(言葉の通り)「一定期間にわたる正常な振動データ」のことを指しています。

上の(2)、機械学習によって振動異常を判断するためのベースラインという意味ですね。

機械の振動の変化には、周期の短いもの(モーターの1サイクルで発生するような振動)や、周期の長いもの(夜間や休日に機械を停止するなどによるもの)がありますので、これらの変動を14日から21日かけて学習し(ベースラインを確立し)、ベースラインを基準として振動の異常を判断するという意味です。

また、ベースラインは

・継続的にデータを取り続けること

・ISOに基づいて発見された異常に対処した結果をモニトロンにフィードバックすること

によって修正されていくようです。

また、アセット(資産)という言葉が出てきますが、これは保全対象となる産業機械のことをさしています。

試験してみよう

さて、ようやくモニトロンの試験に辿り着きました。

文献[2] に従い、以下の順でAWSのセットアップとセンサーを設置して試験を行いました。

これらの手順については、文献[2]がとても詳しいので、Amazon OrganizationsとIAM Identity Centerの有効化ができれば、[2]の通りに進められるはずです。

AWS管理コンソールからこれらのサービスが有効化できない場合には、AWSアカウントの管理者の方に聞いてみてください。

・AWS管理コンソールよりAmazon OrganizationsとIAM Identity Centerを有効化する(バージニア北部リージョン)

・AWS管理コンソールよりAmazon Monitronのプロジェクトの作成、ユーザーの作成

・モバイル端末へのアプリケーションのインストール。今回の試験には以下の2つのスマホを使ってみました。

iPhone12 : iOS17.1.1

Pixel 6 : Android 14

印象では、Android端末のアプリの方が微妙にわかりやすいUIになっていると思いました。

・モニトロンWifiゲートウェイの設定

・センサーの設置

センサーを設置するアセットは、[2]と同様に扇風機を使いました(下)。ファンの中心近くとモーター部の2箇所に設置しています。

[1]によれば、モニトロンセンサーは底面のほとんどを使って測定するため、できる限り平面に貼り付けることが推奨されています。また、貼り付けるためには工業用接着剤を使うことも書かれていますが、この実験では(薄手の)両面テープを使いました。クラスはクラスIとしました。

モニトロンセンサーで注意すべき点の1つは、測定間隔が1時間であることです。

試験を行うにあたり、オートバイのシリンダーケースとギアボックスに装着し、回転数を上げるなどして実験しようかと考えたのですが、長い時間エンジンをかけっぱなしにする必要があるためやめました。

計測を開始して風量を変化(弱-強-弱-強)させてみます。

ファンにつけたセンサーの振動の変化は以下のようなグラフで見ることができます。

振動に関しては3軸方向の振動と全振動(3軸方向の振動の最大値)の2種類のグラフが用意されています。

以下は管理コンソール(ウェブ)ですが、モバイルアプリでも同様のグラフを見ることができます。振動と温度のグラフはタブメニューで切り替えて表示できます。

・振動を加えてみる

IoTとしてモニトロンを捉えた場合、上のような「正常モード」でデータを取得したら、「次は異常モードでデータがどうなるか」みたくなります。

以下は、首振りモードにして扇風機を倒した様子です。

この状態だと、扇風機は首振りの力によってファンを回転しようとして失敗します(結果的にセンサーにその方向の振動が発生する)。

動画を見ていただければ明らかですが、センサーの振動は明らかに増大します。このときのグラフは以下のようなものとなりました。

管理コンソールを見ると、モーターとファンにつけたセンサーはいずれも「警告」モードになっています。

モバイルアプリの場合には、通知センターから通知を受け取ることができます。

ここでも重要なのは、先にも引用した文献[1]の以下の記述です。

===============================================

状況、運用シナリオ、ユースケース、資産のデューティサイクルなどのさまざまなパラメータによって、このベースラインを確立するまでに 14 日から 21 日かかります。この最初の学習およびトレーニング段階では、資産は正常であると想定されます。

最初の学習およびトレーニング期間中に受信するアラームは、ISO モデル (学習期間を必要としない) からのものだけです。トレーニング期間中の ISO アラームは、他のアラームと同様に扱う必要があります。つまり、アラームを確認して、必要なマシンの確認を行ってから、適切なアクションを実行したコードでアラームを閉じます。その後、Amazon Monitronはベースラインの微調整を続け、センサーが収集するデータが増えるにつれて、「正常」の状況がよくわかるようになります。

===============================================

つまり、この試験は「まだベースラインが確立される以前」のものですから、警告はISO20816のガイドラインに沿って発せられています。

したがって、モニトロンの学習を妨げないためには、倒れた扇風機を戻して、「機械トラブルが解決した」とフィードバックしなければなりません。

フィードバックはモバイルアプリから簡単に行うことができます。

さて、さきほど「IoTとしてモニトロンを捉えた場合」と書いたのは、モニトロンは「IoT以上のサービス」と考えるべきだからです。

私(日本統計学会、応用統計学会の幽霊会員)の手元には、仕事柄、パッととっただけで以下のような「異常検知」に関する書籍がありました。

これらの書籍には、扇風機で取得したような「一定時間で測定したデータ(時系列データ)」から「異常を発見する手法(機械学習)」があれこれ書かれています。

文献[1]などを読む限り、モニトロンの異常検知サービスには、これらの手法はサービスとしてあらかじめバンドルされています。(残念ながら具体的なレシピは公開されていません)

また、AI的なアルゴリズムも含まれているかもしれません(機械学習とAIという言葉の境目はあいまいです)。

そこまで考えると、モニトロンは

機械に貼っておいて、何か警告が発生したときに対処するだけで、Amazonレベルの予防保全ができるサービス

と考えるのがいいのではないでしょうか。

これらを実証するには、実運用されている産業機械に取り付けるしかありませんので、試験は一旦終了としました。

利用料

AWSの公式サイト「Amazon Monitron の料金」によれば、モニトロンを利用する際の料金は以下のようになっています。

・モニトロンゲートウェイ、センサー、電源ケーブルの初期投資。(上述)

・従量課金部分は、リージョンごとにセンサー単位で月額利用料がかかるようです。

今回利用したバージニア北部リージョンでは4.17 USD/センサー/月 (50 USD/センサー/年)となっていますので、150円/$換算でセンサーあたり年7,500円(月625円)となります。

利用シーン

先ほど「Amazonレベルの予防保全」と書きましたが、以下の動画(英語)では実際にAmazon FC(川越周辺にもいくつもありますね)でモニトロンが活用されている様子がわかります。

主にベルトコンベアに設置されているようです。(コンベアが止まると大変なことになるので)長大なベルトコンベアのどこをいつメンテナンスするか、という保全計画には欠かせないツールと言えそうです。

動画ではKiva(お掃除ロボットみたいな棚を運ぶロボット)には設置されてないみたいですね。これらは1つ故障してもさほど大きなトラブルにはならないのかもしれません。

Amazon FCのような巨大な施設でなくても、常時稼働している重要な産業機械にはモニトロンセンサーを貼り付けておいて損はなさそうです。

LANがないときはどうするの?

このレポートを書いている途中、ちょうどSORACOM様と打ち合わせをする機会がありました。

モニトロンゲートウェイは、LANに接続するすることで初めてクラウドにセンサーデータを送ることができます。

逆に、LANの全くない(有線/Wifi)ところでは使えません。

IoT、 M2Mの業界ではSORACOM様はとても有名な企業様で、インターネットが届かないエリアに対して低速回線(LTEなど)を提供していらっしゃいます。

モニトロンについても以下のようなルーターを導入することで、LANのない場所でもモニトロンが利用できることを付記しておきます。

以下の機種は有線LANにも対応しているようですが、モニトロンゲートウェイはWifiタイプをご利用いただくのが最適と思います。

上の画像はSORACOM様公式サイト「産業用 LTE Wi-Fi ルーター UD-LT2」から利用させていただきました。

また、モニトロンセンサー5台を稼働させたときの通信費は概算で500円/月程度とのこと。(plan-k2を利用し、300MB/月の場合の概算金額で、これを保証するものではありません)

2024/4/10 小高追記

MonitronデータをS3に蓄積する方法についてブログを投稿しました。

リンク:【AWS】Amazon Monitron(モニトロン)のデータをKinesis経由でS3にいれる

←「【お知らせ】イー・レンジャーかわら版(2023年12月号: ダークパターン )を発行しました。」前の記事へ 次の記事へ「【お知らせ】冬季休業のおしらせ」→